橡胶造粒机 http://jdlzdl.qqzyw.com/

双螺杆造粒机 http://zdljdl.qqzyw.com/

单螺杆造粒机 http://jdl425.qqzyw.com/

电缆料造粒机 http://jdl88.qqzyw.com/

网站公告 站内搜索 |

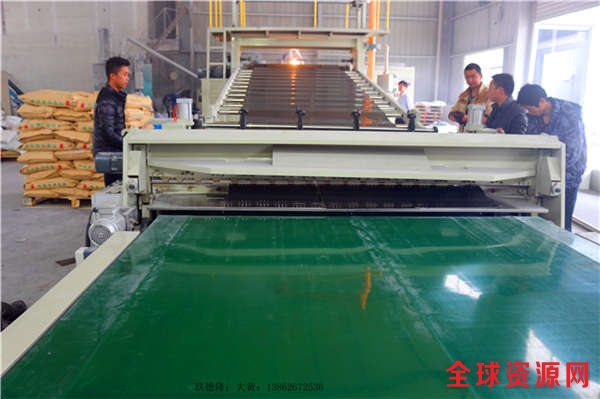

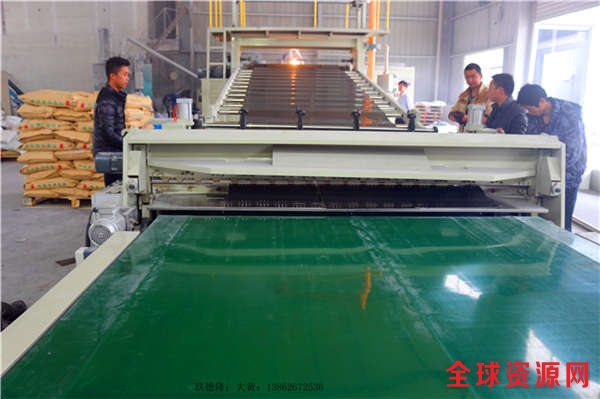

PP片材生产线

2017-10-22IP属地 火星84

PP片材生产线 MT材料的发展趋势PP片材生产线通常GMT材料的片材制备和制品成型过程是分开的,但从经济角度出发,将两者结合起来,可以避免片材制备中的冷却以及制品成型前的重新预热,即可减少设备投人,又可节约能耗。这种GMT材料的发展趋势可以用“整合/集成”来概括。目前国外已有几家公司能够在线复合与成型 。PP片材生产线由于GMT汽车制件的应用不断扩大,使得GMT材料在汽车领域的年增长率达25%。发达国家汽车工业用复合材料占总消耗量的7%-11%以上。目前,世界上新型GMT片材和工艺日新月异,增强材料不仅使用玻璃纤维,有机纤维 、天然纤维、碳纤维增强的GMT在汽车工业的应用也在探索中。增强材料的形态有连续有机毡、连续原丝毡、短切纤维毡、单向复合毡等。基体材料主要有PP、PC、PET、PBT、PA等 ,在基体中还可以添加各种填料如滑石粉、碳酸钙、云母等,可以提高力学性能,降低收缩率,减少制品变形并降低成本。目前还开发出新型表面处理剂、基体粉料等。工艺上解决了产品表面光洁度差的难题,进一步提高了GMT材料的性能。以熔融浸渍法制备的长纤维 GMT在流动性、均匀性、设计灵活性、可加工性等方面均有显著改进,如在JEC2002 所推出的Twintex PET,在弯曲强度、弯曲模量、压缩强度、热变形温度等性能上均优于一般的GMT片材 ,被称为“革命性的热塑性FRP”。用长纤维增强的热塑性复合材料,采用挤出模压或注射的汽车前脸已经用于装备Ford Tanrus及Mercury Sabre车型。PP片材生产线此外,天然纤维增强热塑性树脂的研究在国外正开展得如火如茶,已有部分产品用于轻便客货两用车的门板 、仪表盘 、小件行李架 、驾驶室后壁板等部件。国内国防科学技术大学张长安等人也在研究开发天然纤维增强塑料。由于天然纤维价格比玻璃纤维便宜,而且密度更低 ,这就可能降低材料成本和制件重量 天然纤维复合材料还具有显著的环保优越性 ,天然纤维来自可再生资源 ,可生物降解 ,极易回收处理 ,以天然纤维增强聚丙烯为例,将基体树脂熔化后 ,原复合材料只剩下2%-3%体积百分比的残渣 ,不像玻璃纤维废料那样需要土埋的场所;天然纤维对人体皮肤亦无刺激。这一系列优点使天然纤维复合材料得了汽车厂商的浓厚兴趣。可以预见 ,不久的将来天然纤维增强热塑性树脂复合材料应用将得PP片材生产线2.2.1 聚丙烯片材的制备(1)聚丙烯颗粒的干燥;在90℃的电热恒温鼓风干燥箱中进行,干燥时间为2个小时;PP片材生产线(2)聚丙烯片材的制备;将干燥好的聚丙烯颗粒加入双螺杆挤出机中挤出成团状,并放在两片钢板之间,然后迅速(动作应尽量快,以免其因冷却流动性下降而造成压片不均)将其放在平板硫化机上进行压片,平板硫化机上下板温度均设为80℃,压力为3MPa左右,最后压出厚度为1mm左右的聚丙烯片材。挤出聚丙烯时挤出机的六段温度分别为:一区:180℃;二区:200℃;三区:220℃;四区:220℃;五区:210℃;六区:200℃;挤出机频率为13HZ。PP片材生产线2.2.2 玻纤毡增强聚丙烯板材的制备(1)片材设计,根据模具的形状来切割聚丙烯片材和裁剪玻璃纤维毡,模具自制。(2)平板硫化机的预热,打开平板硫化机后,将其上、下板温度均设定为85℃,压力调为15MPa,并将模具放在上面进行预热。PP片材生产线(3)片材的预热,将切割好的聚丙烯片材和玻纤毡放在220℃的电热恒温鼓风干燥箱进行预热(约4min左右即可),以将片材软化进行压缩。(4)将加热后的片材和玻纤毡交替叠合在一起,将其迅速转移到已预热的模具内(放入前应在模具阴、阳模表面均涂覆适量脱模剂),转移时间应尽量缩短,以避免片材冷却影响其流动性。(5)合模,将聚丙烯片材和玻纤毡的叠合物在液压机压力的作用下使其作充模流动。(6)保压,在压力的作用下,制品在模具中冷却。使其温度降到85℃左右。PP片材生产线(7)脱模,取出制品。最后制得厚度约为4mm的玻璃纤维增强聚丙烯板材。

橡胶造粒机 http://jdlzdl.qqzyw.com/ 双螺杆造粒机 http://zdljdl.qqzyw.com/ 单螺杆造粒机 http://jdl425.qqzyw.com/ 电缆料造粒机 http://jdl88.qqzyw.com/   |